景旺電子創(chuàng)立于1993年,于上交所主板上市(股票代碼:603228),是一家全球領(lǐng)先的印制電路板及高端電子材料研發(fā)、生產(chǎn)與銷售企業(yè),獲評為國家高新技術(shù)企業(yè)。公司在國內(nèi)布局五大生產(chǎn)基地、十一座現(xiàn)代化工廠,全球員工超14000人。2021年,景旺電子在全球PCB行業(yè)排名第17位,并位列中國內(nèi)資PCB企業(yè)百強榜第三,已成為中國電子電路產(chǎn)業(yè)的中堅力量。

從5G通信基站的核心主板,到汽車電子的智能控制模塊,再到醫(yī)療器械的高精度電路板——景旺電子的產(chǎn)品已深度嵌入華為、中興、微軟、西門子、寶馬、蘋果等全球頂尖企業(yè)的供應(yīng)鏈,成為高端制造不可或缺的一環(huán)。

在政策推動與市場需求的雙重驅(qū)動下,中國PCB行業(yè)正加速向高端化、集成化邁進(jìn)。作為內(nèi)資龍頭企業(yè),景旺電子已具備規(guī)模與交付優(yōu)勢,但在向“技術(shù)領(lǐng)先、深度協(xié)同”的戰(zhàn)略轉(zhuǎn)型過程中,仍面臨一系列體系性瓶頸:

1、研發(fā)模式被動

長期處于“按圖加工”模式,未能深入?yún)⑴c客戶前端設(shè)計與技術(shù)規(guī)劃,難以形成解決方案級的協(xié)同創(chuàng)新能力。

2、產(chǎn)品規(guī)劃與路標(biāo)缺失

缺乏系統(tǒng)的產(chǎn)品技術(shù)路標(biāo)與立項管理機制,研發(fā)資源投入分散,無法有效聚焦高端產(chǎn)品與重點客戶布局。

3、組織協(xié)同壁壘突出

各部門仍以職能為導(dǎo)向運作,缺乏圍繞產(chǎn)品全生命周期的跨部門協(xié)同機制與利潤責(zé)任主體,響應(yīng)速度與決策效率不足。

4、流程體系不健全

項目運作與考核機制尚未統(tǒng)一,研發(fā)質(zhì)量、成本與周期管控缺乏系統(tǒng)方法和有效工具,經(jīng)驗難以固化復(fù)用。

5、技術(shù)共享機制薄弱

各事業(yè)部之間技術(shù)資源封閉,共性技術(shù)遷移周期長,制約整體技術(shù)積累與迭代速度。

為打破成長天花板、構(gòu)建“設(shè)計—制造—服務(wù)”一體化能力,景旺電子啟動研發(fā)與創(chuàng)新體系變革,旨在從“制造交付者”邁向“技術(shù)合作伙伴”。

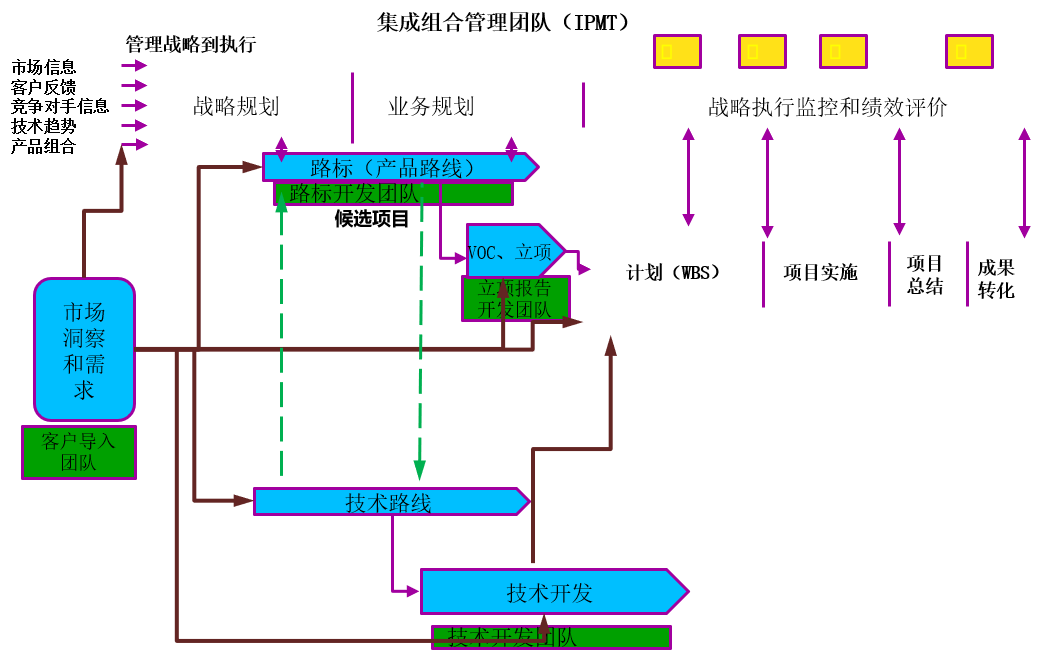

項目圍繞“戰(zhàn)略—組織—流程—人才”四個維度展開系統(tǒng)重構(gòu):

?明確戰(zhàn)略與路標(biāo)體系:建立產(chǎn)品規(guī)劃與技術(shù)路標(biāo)機制,完善從洞察到立項的閉環(huán)管理。

?構(gòu)建協(xié)同型組織:打造“產(chǎn)品線司令部”及產(chǎn)品利潤中心(PDT),設(shè)立商業(yè)決策團(tuán)隊,?落實對產(chǎn)品商業(yè)成功的端到端責(zé)任。

?優(yōu)化流程與工具:構(gòu)建分級分類的項目管理機制,固化流程體系與質(zhì)量管理方法,推行財務(wù)前移與PQA監(jiān)控機制。

?提升人員與能力:明確研發(fā)質(zhì)量職責(zé),建設(shè)核心代表與PDT經(jīng)理梯隊,推行跨部門協(xié)同考核。

?建成面向客戶的研發(fā)體系

實現(xiàn)與客戶技術(shù)路標(biāo)的快速對標(biāo);建立研發(fā)項目量化考核與財務(wù)評估機制,研發(fā)試制周期有效縮短;通過PQA機制控制研發(fā)質(zhì)量,量產(chǎn)問題減少10%;客戶產(chǎn)品樹梳理推動重點客戶布局達(dá)成率提升20%。

?實現(xiàn)流程化與項目化運作

產(chǎn)品與技術(shù)規(guī)劃項目全面推行項目管理機制;IPD體系實現(xiàn)流程、質(zhì)量與業(yè)務(wù)協(xié)同,形成閉環(huán)管理能力。

?大幅提升跨部門協(xié)同與技術(shù)共享效率

事業(yè)部間技術(shù)遷移周期從3–6個月縮短至1個月左右;通過PDT經(jīng)理管理部運作,實現(xiàn)核心代表100%跨部門協(xié)同考核;初步實現(xiàn)項目層面全流程拉通,整體導(dǎo)入效率顯著提升。

百思特助力中國企業(yè)“以變革 謀未來”!